Der Innenraum eines Autos besteht aus vielen Komponenten, insbesondere nach der Elektrifizierung. Der Zweck der Spannungsplattform besteht darin, den Strombedarf verschiedener Teile zu decken. Einige Teile benötigen eine relativ niedrige Spannung, wie z. B. Karosserieelektronik, Unterhaltungsgeräte, Controller usw. (in der Regel 12-V-Spannungsplattform-Stromversorgung), und andere benötigen eine relativHochspannung, wie Batteriesysteme, Hochspannungsantriebssysteme, Ladesysteme usw. (400 V/800 V), es gibt also eine Hochspannungsplattform und eine Niederspannungsplattform.

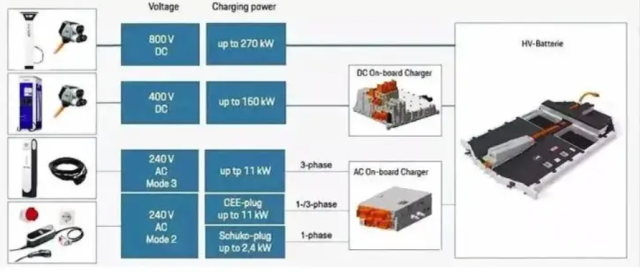

Klären Sie nun die Beziehung zwischen 800 V und superschnellem Laden: Heutzutage verfügt ein rein elektrisch betriebenes Personenfahrzeug im Allgemeinen über ein Batteriesystem von etwa 400 V. Der entsprechende Motor, das Zubehör und die Hochspannungskabel weisen ebenfalls dieselbe Spannung auf. Wenn die Systemspannung erhöht wird, kann bei gleichem Leistungsbedarf der Strom um die Hälfte reduziert werden, wodurch die Gesamtverluste des Systems geringer werden und die Wärme reduziert wird. Außerdem trägt das geringe Gewicht erheblich zur Leistung des Fahrzeugs bei.

Tatsächlich hat Schnellladen nicht direkt mit 800 V zu tun. Der Hauptgrund hierfür ist die höhere Laderate der Batterie, die ein Laden mit höherer Leistung ermöglicht. Dies hat jedoch nichts mit 800 V zu tun. Ähnlich wie Teslas 400-V-Plattform ermöglicht auch diese superschnelles Laden mit hohem Strom. 800 V bietet jedoch eine gute Grundlage für Hochleistungsladen. Um eine Ladeleistung von 360 kW zu erreichen, benötigen 800 V theoretisch nur 450 A Strom. Bei 400 V wären es 900 A, was unter den aktuellen technischen Bedingungen für Personenkraftwagen nahezu unmöglich ist. Daher ist es sinnvoller, 800 V und superschnelles Laden miteinander zu verknüpfen und eine 800-V-Superschnellladetechnologieplattform zu nennen.

Derzeit gibt es drei Arten vonHochspannungSystemarchitekturen, die eine schnelle Aufladung mit hoher Leistung ermöglichen sollen, und das vollständige Hochspannungssystem wird sich voraussichtlich durchsetzen:

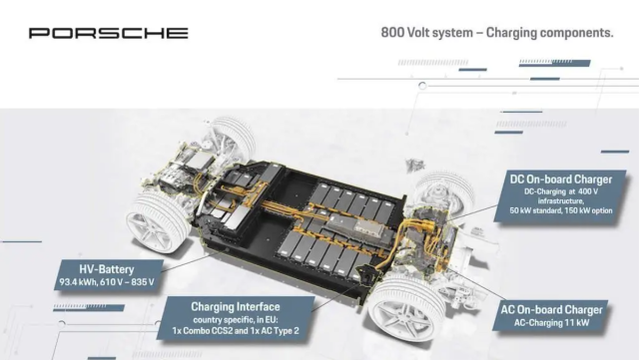

(1) Hochspannung des gesamten Systems, d. h. 800-V-Batterie + 800-V-Motor, elektrische Steuerung + 800-V-OBC, DC/DC, PDU + 800-V-Klimaanlage, PTC.

Vorteile: Hohe Energieumwandlungsrate, beispielsweise beträgt die Energieumwandlungsrate des elektrischen Antriebssystems 90 %, die Energieumwandlungsrate von DC/DC beträgt 92 %, wenn das gesamte System Hochspannung hat, ist keine Druckentlastung durch DC/DC erforderlich, die Energieumwandlungsrate des Systems beträgt 90 % × 92 % = 82,8 %.

Schwächen: Die Architektur stellt nicht nur hohe Anforderungen an das Batteriesystem, sondern auch an die elektrische Steuerung, OBC und DC/DC-Leistungsgeräte, die durch Si-basierte IGBT-SiC-MOSFETs ersetzt werden müssen. Auch die Spannungsleistung von Motor, Kompressor und PTC muss verbessert werden. Kurzfristig steigen die Endkosten des Fahrzeugs zwar stärker, langfristig jedoch, wenn die industrielle Kette ausgereift ist und der Skaleneffekt eintritt. Das Volumen einiger Teile wird reduziert, die Energieeffizienz verbessert und die Fahrzeugkosten sinken.

(2) Ein Teil derHochspannung, das heißt, 800-V-Batterie + 400-V-Motor, elektrische Steuerung + 400-V-OBC, DC/DC, PDU + 400-V-Klimaanlage, PTC.

Vorteile: Grundsätzlich wird die vorhandene Struktur verwendet, lediglich die Leistungsbatterie wird aufgerüstet, die Kosten für die endgültige Umgestaltung des Autos sind gering und die Praktikabilität ist kurzfristig größer.

Nachteile: DC/DC-Abwärtswandler werden vielerorts verwendet und der Energieverlust ist groß.

(3) Alle Niederspannungsarchitekturen, d. h. 400-V-Batterie (800 V in Reihe laden, 400 V parallel entladen) +400-V-Motor, elektrische Steuerung +400-V-OBC, DC/DC, PDU +400-V-Klimaanlage, PTC.

Vorteile: Die Autoendtransformation ist klein, die Batterie muss nur BMS transformiert werden.

Nachteile: Serienerhöhung, Akkukosten steigen, Verwendung des Originalakkus, die Verbesserung der Ladeeffizienz ist begrenzt.

Veröffentlichungszeit: 18. September 2023