Der Klimakompressor für Elektrofahrzeuge (im Folgenden „Elektrokompressor“) ist eine wichtige Funktionskomponente in Fahrzeugen mit alternativer Antriebstechnologie und bietet vielfältige Anwendungsmöglichkeiten. Er kann die Zuverlässigkeit der Batterie gewährleisten und ein angenehmes Klima im Fahrgastraum schaffen, verursacht jedoch auch Vibrationen und Lärm. Da keine Motorgeräusche maskiert werden, elektrischer KompressorLärm ist zu einer der Hauptgeräuschquellen von Elektrofahrzeugen geworden. Das Motorgeräusch weist mehr hochfrequente Komponenten auf, was die Klangqualität noch deutlicher macht. Die Klangqualität ist ein wichtiger Indikator für die Bewertung und den Kauf eines Autos. Daher ist es von großer Bedeutung, die Geräuscharten und Klangqualitätsmerkmale von Elektrokompressoren durch theoretische Analysen und experimentelle Methoden zu untersuchen.

Geräuscharten und Entstehungsmechanismus

Die Betriebsgeräusche eines elektrischen Kompressors bestehen hauptsächlich aus mechanischen, pneumatischen und elektromagnetischen Geräuschen. Zu den mechanischen Geräuschen zählen Reibungsgeräusche, Aufprallgeräusche und Strukturgeräusche. Zu den aerodynamischen Geräuschen zählen hauptsächlich Abgasstrahlgeräusche, Abgaspulsationen, Ansaugturbulenzen und Ansaugpulsationen. Der Mechanismus der Geräuschentstehung ist wie folgt:

(1) Reibungsgeräusche. Zwei Objekte berühren sich und bewegen sich relativ zueinander. Die Reibungskraft an der Kontaktfläche stimuliert die Vibration des Objekts und erzeugt Geräusche. Die Relativbewegung zwischen dem Kompressionsmanöver und der statischen Wirbelscheibe verursacht Reibungsgeräusche.

(2) Aufprallgeräusche. Aufprallgeräusche sind Geräusche, die durch den Aufprall von Gegenständen auf Gegenstände entstehen. Sie zeichnen sich durch einen kurzen Abstrahlvorgang, aber einen hohen Schallpegel aus. Zum Aufprallgeräusch gehört auch das Geräusch, das beim Entladen des Kompressors durch das Auftreffen der Ventilplatte auf die Ventilplatte entsteht.

(3) Strukturgeräusche. Als Strukturgeräusche werden Geräusche bezeichnet, die durch die Anregung von Schwingungen und die Schwingungsübertragung fester Bauteile entstehen. Die exzentrische Rotation vonKompressorRotor und Rotorscheibe erzeugen eine periodische Anregung des Gehäuses und der durch die Vibration des Gehäuses abgestrahlte Lärm ist Strukturlärm.

(4) Abgasgeräusche. Abgasgeräusche lassen sich in Ausstoßgeräusche und Pulsationsgeräusche unterteilen. Zum Ausstoßgeräusch gehört das Geräusch, das durch das mit hoher Temperatur und hohem Druck aus der Entlüftungsöffnung austretende Gas entsteht. Zum Pulsationsgeräusch gehört das Geräusch, das durch intermittierende Abgasdruckschwankungen entsteht.

(5) Einatmungsgeräusch. Sauggeräusche lassen sich in Saugturbulenzgeräusche und Saugpulsationsgeräusche unterteilen. Zu den Saugturbulenzgeräuschen zählt das durch den unstetigen Luftstrom im Ansaugkanal erzeugte Luftsäulenresonanzgeräusch. Zu den Saugpulsationsgeräuschen zählt das durch das periodische Ansaugen des Kompressors erzeugte Druckschwankungsgeräusch.

(6) Elektromagnetisches Rauschen. Die Wechselwirkung des Magnetfelds im Luftspalt erzeugt eine sich zeitlich und räumlich ändernde Radialkraft, die auf den festen Kern und den Rotorkern einwirkt, dessen periodische Verformung verursacht und so elektromagnetisches Rauschen durch Vibrationen und Geräusche erzeugt. Das Betriebsgeräusch des Kompressorantriebsmotors gehört zum elektromagnetischen Rauschen.

NVH-Testanforderungen und Testpunkte

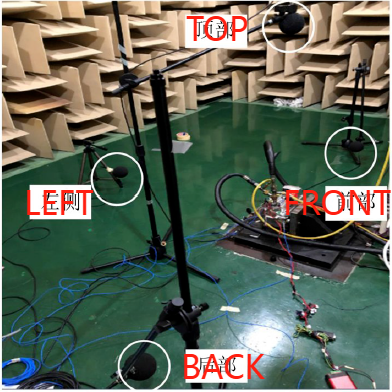

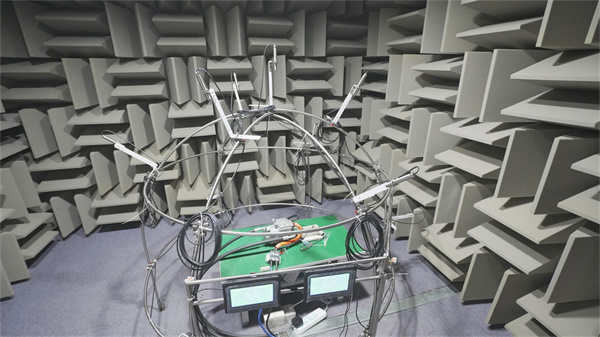

Der Kompressor ist auf einer starren Halterung montiert. Die Umgebung für die Geräuschprüfung muss ein halbschalltoter Raum sein, und der Hintergrundlärm muss unter 20 dB(A) liegen. Die Mikrofone sind vorne (Saugseite), hinten (Auslassseite), oben und links am Kompressor angebracht. Der Abstand zwischen den vier Positionen beträgt 1 m vom geometrischen Mittelpunkt desKompressorOberfläche, wie in der folgenden Abbildung gezeigt.

Abschluss

(1) Das Betriebsgeräusch des elektrischen Kompressors setzt sich aus mechanischem Geräusch, pneumatischem Geräusch und elektromagnetischem Geräusch zusammen. Das elektromagnetische Geräusch hat den deutlichsten Einfluss auf die Klangqualität. Die Optimierung der elektromagnetischen Geräuschkontrolle ist eine wirksame Möglichkeit, die Klangqualität des elektrischen Kompressors zu verbessern.

(2) Es gibt deutliche Unterschiede in den objektiven Parameterwerten der Klangqualität unter verschiedenen Feldpunkten und bei unterschiedlichen Geschwindigkeitsbedingungen. Die Klangqualität in der Rückwärtsrichtung ist am besten. Die Reduzierung der Kompressordrehzahl unter der Prämisse, die Kühlleistung zu gewährleisten, und die bevorzugte Wahl der Kompressorausrichtung zum Fahrgastraum bei der Fahrzeuggestaltung tragen zu einem verbesserten Fahrerlebnis bei.

(3) Die Frequenzbandverteilung der charakteristischen Lautstärke des elektrischen Kompressors und deren Spitzenwerte hängen ausschließlich von der Feldposition ab und haben nichts mit der Drehzahl zu tun. Die Lautstärkespitzen der einzelnen Feldgeräuschmerkmale liegen hauptsächlich im mittleren und hohen Frequenzband, ohne dass Motorgeräusche maskiert werden, was von Kunden leicht erkannt und bemängelt wird. Je nach den Eigenschaften der Schalldämmmaterialien können Schalldämmmaßnahmen auf dem Übertragungsweg (z. B. die Verwendung einer Schalldämmabdeckung um den Kompressor) die Auswirkungen des Lärms des elektrischen Kompressors auf das Fahrzeug wirksam reduzieren.

Veröffentlichungszeit: 28. September 2023